La technologie MPPE (Extraction par polymères macroporeux) : la solution de Veolia Water Technologies pour éliminer les hydrocarbures des eaux usées issues de l’industrie pharmaceutique.

Pour les responsables HSE, les stations de traitement des eaux usées (STEP) dans l’industrie pharmaceutique ne sont plus seulement perçues comme des unités de traitement en bout de chaîne, destinées à la mise en conformité avant rejet. Elles deviennent aujourd’hui de véritables sources potentielles de ressources et de sous-produits. Les eaux usées pharmaceutiques sont complexes, variables d’un site à l’autre selon les procédés, tant en volume qu’en fréquence (flux continu ou discontinu), et sur le plan qualitatif (substances plus ou moins biodégradables). Il est fréquent de réaliser un audit ciblé de la STEP afin d’en analyser les points critiques, d’identifier les sources de toxicité et de déterminer les étapes nécessitant une amélioration du traitement existant. Des tests en laboratoire sur des échantillons composites ou à l’échelle pilote sont souvent réalisés pour s’assurer que la chaîne de traitement choisie est bien la plus optimisée et performante.

En raison de la toxicité de certains composés, des principes actifs résiduels ou des solvants utilisés dans les procédés de synthèse, les responsables d’usine recherchent constamment des technologies plus efficaces pour moderniser leurs installations. L’objectif : éviter les dépassements de seuils réglementaires et favoriser la réutilisation de l’eau, tout en réduisant le recours à l’eau de forage ou au réseau public. Dans un contexte de place limitée et de forte contrainte énergétique, l’enjeu est aussi de consommer moins d’énergie qu’actuellement.

La présence d’hydrocarbures dans les effluents dépend des procédés, mais leur usage est courant dans les laboratoires de R&D, les biotechnologies et les procédés de synthèse des API (principes actifs). L’industrie pharmaceutique utilise régulièrement plus de 30 solvants, parmi lesquels : solvants chlorés, dichlorométhane pour l’extraction de vitamines et antibiotiques, éthanol, méthanol, solvants polaires comme l’acétone, IPA qualité GMP pour la préparation de formes solides orales, désinfectants, crèmes, ou encore composés aromatiques comme le BTEX (ex. : toluène).

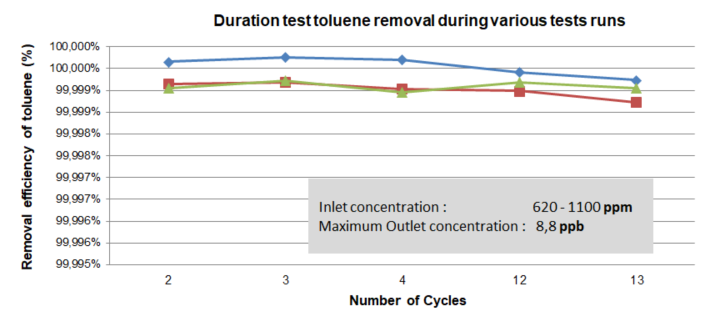

Avec la technologie MPPE, des taux d’élimination allant jusqu’à 99,9 % ont été atteints pour ces substances. Les limites de rejet sont très strictes, et devraient l’être encore davantage dans les années à venir. Par ailleurs, les hydrocarbures figurent souvent parmi les premières cibles des politiques RSE des entreprises.

La solution classique pour le traitement des effluents contaminés par des hydrocarbures reste les colonnes de distillation. Cependant, elles génèrent des coûts d’exploitation élevés en raison de leur forte consommation énergétique et nécessitent un nettoyage régulier, causant des interruptions dans le fonctionnement. Il devient donc essentiel de se tourner vers des alternatives plus durables et plus efficaces.

MPPE™ et le processus d’extraction

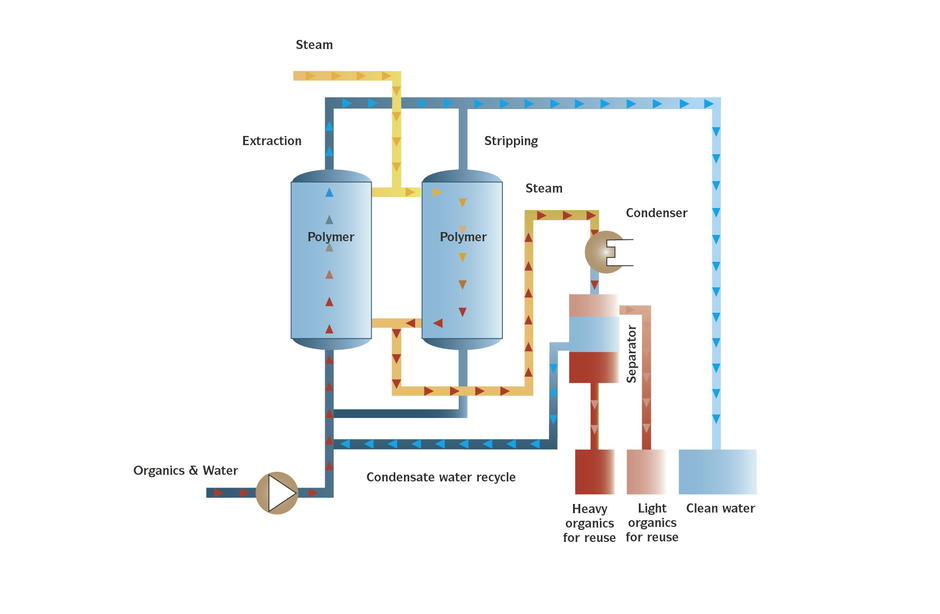

La technologie MPPE™ (Extraction par polymères macroporeux) développée par Veolia Water Technologies est une solution très performante pour éliminer les hydrocarbures dissous ou dispersés dans les eaux usées. Ce procédé automatisé demande peu de ressources humaines, n’utilise aucun produit chimique, et ne génère ni boues, ni gaz. Il repose sur l’utilisation d’un liquide extracteur, fixé dans un lit de billes polymères poreuses, ayant une forte affinité avec les hydrocarbures. Lorsque l’eau usée traverse ce lit, les hydrocarbures migrent vers le liquide extracteur. L’eau purifiée peut ensuite être rejetée ou réutilisée après un traitement complémentaire.

Lorsque le liquide extracteur est saturé, il est régénéré par chauffage à la vapeur basse pression à 112 °C. Les hydrocarbures sont alors condensés et récupérés sous forme liquide à l’aide d’un séparateur. Près de 100 % des hydrocarbures sont ainsi éliminés. Le système MPPE intègre deux colonnes de traitement, permettant une extraction et une régénération en parallèle. Pendant que la première colonne est régénérée, le flux d’eaux usées est orienté vers la seconde, assurant une continuité totale de service.

Il est également possible d’ajuster l’efficacité d’extraction en jouant sur la quantité de média filtrant présente dans les colonnes.

Pour les composés polaires comme l’acétone, l’IPA, le MEK, le MTBE, le THF ou les phénols, un média spécifique est utilisé, tout en conservant le même principe de fonctionnement, ce qui permet de traiter une plus large gamme de polluants.

Les points clés de la technologie MPPE™

Le point fort de la technologie MPPE™ réside dans sa capacité à éliminer des composés particulièrement complexes et toxiques, que les traitements biologiques classiques ne peuvent pas traiter efficacement. Leur élimination permet ensuite un traitement biologique ou une réutilisation de l’eau sur site. En concentrant les substances les plus nocives, avec un facteur de réduction pouvant aller jusqu’à 200, MPPE réduit considérablement le volume à confier à un traitement externe, et donc les coûts associés.

En termes de consommation énergétique, un système MPPE™ utilise seulement 10 à 20 % de l’énergie nécessaire à une distillation classique. Mais ce n’est pas son seul atout.

Bien que principalement utilisé pour éliminer les traces de solvants hydrocarburés, le système MPPE™ permet également de récupérer certains composés de valeur présents dans les eaux usées, qui peuvent être réutilisés dans le processus pharmaceutique. Dans certains cas, les solvants extraits sont réutilisés directement après récupération, sans autre traitement.

La fiabilité est un autre avantage important : contrairement aux colonnes de distillation, sujettes à l’encrassement et à des interruptions de service pour nettoyage, le système MPPE™ fonctionne sans discontinuité.

Étude de cas – Usine pharmaceutique en Scandinavie

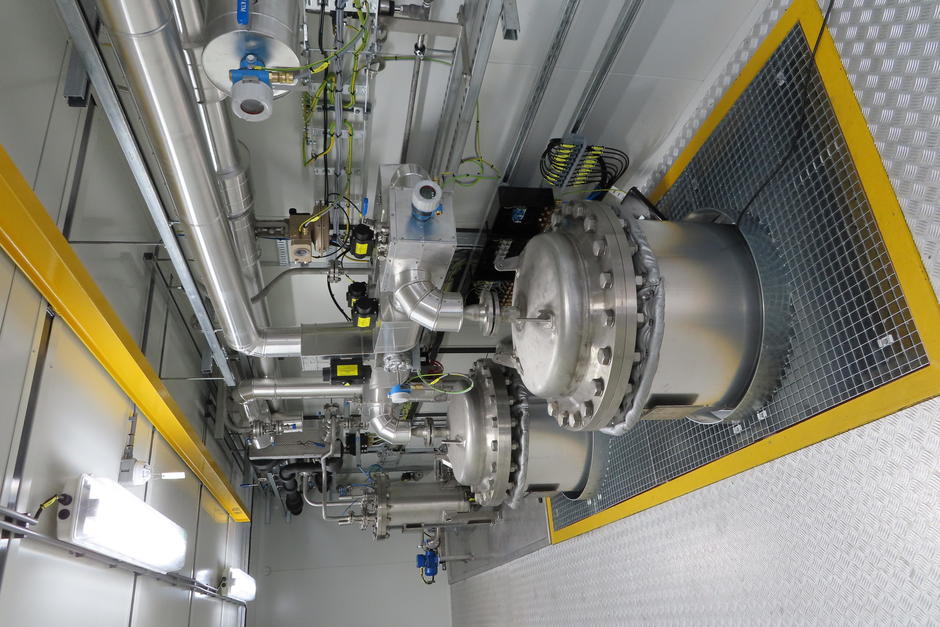

Sur demande, nous pouvons vous fournir une étude de cas détaillée d’une usine pharmaceutique située en Scandinavie, qui utilisait une colonne de distillation classique pour le traitement de ses effluents. Cette méthode entraînait des arrêts fréquents à cause de l’encrassement des colonnes, ainsi qu’une consommation énergétique très élevée. Lors d’un projet d’extension du site, la solution MPPE™ de Veolia Water Technologies a été testée en pilote laboratoire, en présence du client. Les résultats ont démontré des gains significatifs en efficacité de traitement et en économies d’énergie. L’installation finale a été réalisée sous forme de modules en conteneur, permettant un gain d’espace à proximité des cuves existantes.

Récupération des hydrocarbures

MPPE™ n’est pas seulement une solution économe en énergie pour traiter les résidus d’hydrocarbures. Son efficacité permet d’éliminer quasiment 100 % des solvants utilisés dans l’industrie pharmaceutique. L’eau traitée peut ensuite être affinée dans des unités de post-traitement nécessitant de faibles concentrations en hydrocarbures.

Ce procédé aide les industriels à réduire leur consommation d’eau, tout en permettant de récupérer des solvants ou produits de valeur présents dans les effluents. Dans bien des cas, traiter efficacement un seul polluant permet de résoudre une large part des problématiques liées à la gestion des eaux usées pharmaceutiques.

Au final, la technologie MPPE™ permet aux entreprises pharmaceutiques d’assurer la continuité de leurs activités tout en restant conformes aux exigences environnementales – aujourd’hui et pour les années à venir.

Vous souhaitez en savoir plus sur nos solutions de traitement des eaux usées pharmaceutiques ?

.png)